¿Qué es el proceso del molino de tubos?

Usted está aquí: Casa>Información de la industria>¿Qué es el proceso del molino de tubos?

El proceso de fabricación de tubos es un procedimiento detallado y sistemático que transforma tiras planas de acero en tubos o tuberías de acero soldados. Comprender cada paso de este proceso es esencial para garantizar la producción de tuberías de alta calidad que cumplan con los estándares de la industria. A continuación se muestra una explicación ampliada de las etapas clave involucradas en el proceso del laminador de tubos:

Desenrollado y preparación de tiras de acero

- Desenrollado: El proceso comienza con el desenrollado de las tiras de acero. Se colocan grandes bobinas de acero en un desenrollador, un dispositivo que introduce gradualmente la tira de acero en la línea de producción. Este paso es fundamental para garantizar un flujo continuo de material hacia el molino de tubos.

- Aplanamiento: la banda de acero desenrollada a menudo pasa a través de una máquina aplanadora o niveladora para eliminar cualquier curvatura o irregularidad, asegurando que la banda esté perfectamente plana y lista para formar.

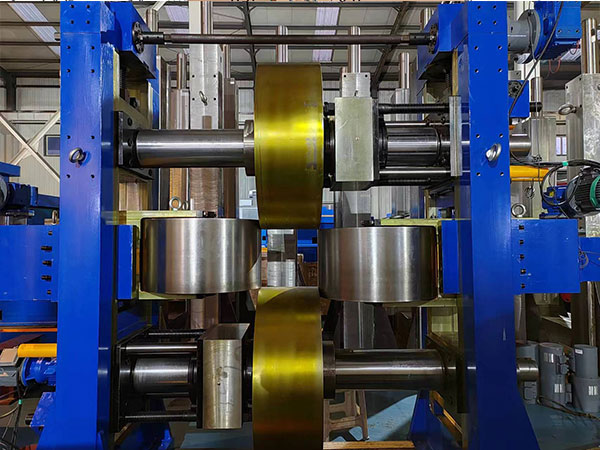

formando

- Conformado inicial: la tira de acero se introduce en una serie de rodillos conocidos como rodillos formadores. Estos rodillos dan forma gradualmente a la tira plana hasta darle forma cilíndrica. El proceso de formación implica múltiples etapas, cada una de las cuales acerca la tira a la forma del tubo deseada.

- Preparación de los bordes: Antes de soldar, los bordes del tubo formado se preparan para soldar eliminando cualquier rebaba o irregularidad. Esto asegura una costura de soldadura suave y fuerte.

Soldadura

- ERW (soldadura por resistencia eléctrica): uno de los métodos más comunes utilizados en molinos de tubos es soldadura por resistencia eléctrica (ERW). En este proceso, los bordes del tubo formado se calientan haciendo pasar una corriente eléctrica de alta frecuencia a través de ellos. Una vez calentados, los bordes se presionan entre sí para formar una soldadura fuerte sin necesidad de material de soldadura adicional.

- Soldadura por inducción de alta frecuencia (HFIW): este es otro método en el que se induce una corriente de alta frecuencia en los bordes del tubo, generando calor a través de una resistencia eléctrica. Luego, los bordes calentados se presionan entre sí para formar una soldadura. Este método se utiliza comúnmente para la producción de tubos a alta velocidad.

- Verificación de la integridad de la soldadura: después de soldar, la integridad de la soldadura se verifica mediante varios métodos de prueba no destructivos, como pruebas ultrasónicas o pruebas de corrientes parásitas, para garantizar que la costura de soldadura esté libre de defectos.

Tamaño y forma

- Dimensionado: Después de soldar, el tubo pasa por un molino de dimensionamiento, donde se le da forma precisa a las dimensiones requeridas. El proceso de dimensionamiento implica múltiples rodillos que ajustan el diámetro del tubo y garantizan un espesor uniforme a lo largo de su longitud.

- Conformación: Para tubos cuadrados o rectangulares, el tubo redondo se procesa posteriormente en rodillos formadores que le dan la forma geométrica deseada. Este paso es crucial para garantizar que el producto final cumpla con requisitos dimensionales específicos.

Enfriamiento y alisado

- Enfriamiento: Después de formar y soldar, el tubo a menudo se calienta a una temperatura alta durante el proceso. Luego pasa a través de un sistema de enfriamiento, como agua o aire, para bajar la temperatura a niveles normales. El enfriamiento controlado ayuda a prevenir distorsiones o deformaciones del tubo.

- Enderezamiento: Después del enfriamiento, el tubo puede sufrir un proceso de enderezamiento para corregir cualquier doblez o deformación que haya podido ocurrir durante etapas anteriores. Esto garantiza que el producto final esté perfectamente recto y listo para su posterior procesamiento.

Corte y Acabado

- Corte a medida: el tubo continuo se corta en longitudes específicas según los requisitos del cliente utilizando una máquina de corte volante. Esta máquina corta el tubo a alta velocidad mientras aún está en movimiento, garantizando una mínima interrupción del proceso de producción.

- Operaciones de Acabado: Dependiendo de la aplicación, los tubos pueden sufrir procesos de acabado adicionales. Esto puede incluir roscado, biselado o revestimiento. Por ejemplo, si los tubos están destinados a uso en exteriores, pueden estar galvanizados o recubiertos para evitar la corrosión.

Inspección de calidad

- Revisiones visuales y dimensionales: después del corte, cada tubo se inspecciona y mide visualmente para garantizar que cumple con las especificaciones requeridas. Cualquier tubo que no cumpla con los criterios se rechaza o se envía para reprocesamiento.

- Pruebas no destructivas (NDT): además de las comprobaciones visuales, a menudo se emplean métodos de prueba no destructivos como pruebas ultrasónicas, pruebas de corrientes parásitas y pruebas hidrostáticas para garantizar la integridad del tubo, especialmente a lo largo de la costura de soldadura.

Embalaje y envío

- Agrupación: después de pasar todos los controles de calidad, los tubos se agrupan en cantidades específicas, generalmente atados con correas de acero o colocados en paletas para facilitar su manipulación.

- Marcado: cada tubería está marcada con información relevante, incluido el tamaño, el grado del material y otros identificadores que son esenciales para la trazabilidad.

- Envío: Luego, los tubos terminados se preparan para su envío a los clientes, lo que a menudo implica un embalaje cuidadoso para protegerlos de daños durante el transporte.

productos

- Molino de tubos FFX ERW de 457 mm

- Molino de tubos de 34 mm * 6,5 mm

- Molino de tubos con sistema de cambio rápido de rodillos

- Molino de tubo cuadrado de formación directa de gran diámetro

- Molino de tubos TD 38 (OD 12-38 mm)

- Molino de tubos TD 50 (OD 25-63 mm)

- Molino de tubos TD 76 (OD 32-89 mm)

- Molino de tubos TD 114 (OD 42-119 mm)

- Molino de tubos TD 127 (OD 42-127 mm)

- Molino de tubo TD 219 (OD 89-219 mm)

- Molino de tubo TD 273 (OD 114-273 mm)

- Molino de tubo TD 325 (OD 127-325 mm)

- Línea de corte longitudinal

- Línea de corte a medida

- Máquina formadora de rollos en frío

Productos relacionados