Soldadura en la fabricación de tubos de acero: HFW frente a ERW

Usted está aquí: Casa>Información de la industria>Soldadura en la fabricación de tubos de acero: HFW vs. ERW

Introducción

En el campo de la fabricación de tubos de acero, se distingue entre soldadura de alta frecuencia (HFW) y soldadura por resistencia eléctrica ( REG) es crucial para los profesionales de la industria. Ambos métodos son parte integral del proceso de producción, cada uno con principios operativos y aplicaciones únicos. Esta guía completa explora las diferencias entre HFW y ERW, proporcionando información detallada sobre sus aspectos técnicos e implicaciones prácticas en varios sectores industriales.

Soldadura por resistencia eléctrica (ERW)

La soldadura por resistencia eléctrica (ERW) emplea calentamiento por resistencia para unir metales. Los electrodos aplican presión después del montaje, lo que facilita la soldadura a través del calor de resistencia generado por la corriente que pasa a través de las superficies de contacto de la junta. ERW goza de gran prestigio por su precisión en aplicaciones de costura recta y ofrece soldaduras confiables esenciales para industrias que requieren una integridad estructural sólida.

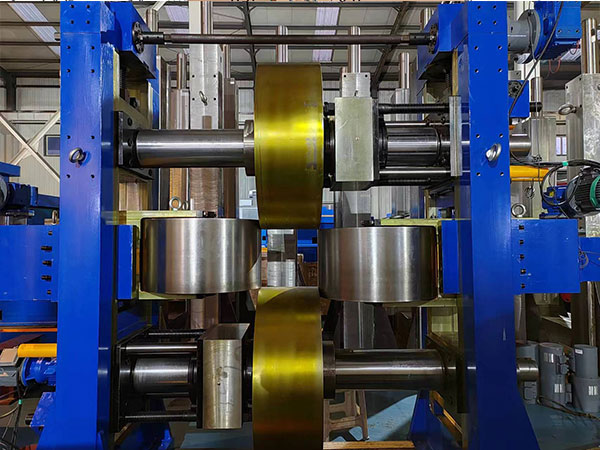

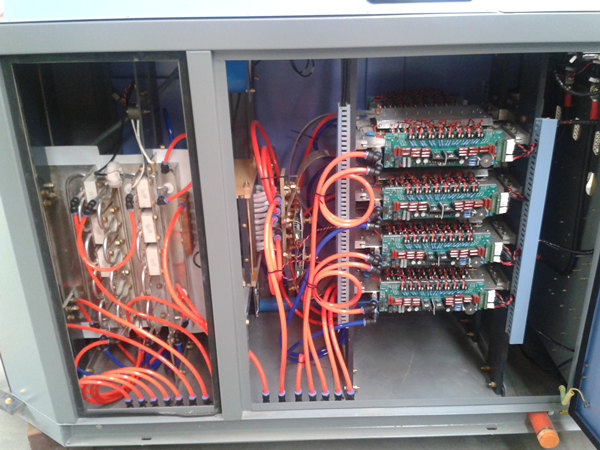

Soldadura de alta frecuencia (HFW)

La soldadura de alta frecuencia (HFW) utiliza corrientes de alta frecuencia para concentrar energía en la superficie de la pieza de trabajo. Este proceso calienta y funde rápidamente los bordes de las placas de acero adyacentes, lo que permite uniones a tope sin costuras en una fracción del tiempo requerido por los métodos tradicionales. La eficiencia y velocidad de HFW lo hacen ideal para entornos de fabricación de gran volumen donde los plazos de producción son críticos.

Análisis comparativo: REG frente a HFW

La principal distinción entre ERW y HFW radica en sus técnicas y aplicaciones de soldadura. La dependencia de ERW del calentamiento por resistencia garantiza soldaduras precisas adecuadas para uniones rectas y aplicaciones estructurales críticas. Por el contrario, el uso de corrientes de alta frecuencia por parte de HFW ofrece velocidades de soldadura aceleradas sin comprometer la calidad de la soldadura, lo que lo hace ventajoso para proyectos que priorizan la eficiencia y los ciclos de producción rápidos.

Aplicaciones y ventajas

Se prefiere ERW por su capacidad para producir soldaduras de alta calidad, cumpliendo con estrictos estándares industriales en cuanto a integridad estructural y rendimiento. Industrias como la construcción, la automoción y el petróleo y el gas confían en ERW por su calidad y confiabilidad constantes en las soldaduras. HFW destaca en aplicaciones que requieren una producción rápida, como en la fabricación de tuberías, donde las uniones sin costuras y las altas tasas de producción son esenciales.

Aquí hay una tabla de comparación simplificada entre la soldadura de alta frecuencia (HFW) y la soldadura por resistencia eléctrica (ERW) en la fabricación de tubos de acero:

Aspecto | Soldadura de alta frecuencia (HFW) | Soldadura por resistencia eléctrica (ERW) |

Principio | Utiliza corrientes de alta frecuencia para calentar y soldar el metal. | Utiliza calentamiento por resistencia para soldar el metal. |

Velocidad | Proceso de soldadura rápido | Más lento en comparación con HFW |

Solicitud | Ideal para producción de gran volumen y tiempos de respuesta rápidos | Adecuado para soldadura de costura recta, aplicaciones precisas |

Eficiencia Energética | Generalmente mayor consumo de energía debido a corrientes de alta frecuencia. | Generalmente menor consumo de energía. |

Calidad de soldadura | Excelente para juntas sin costuras, adecuado para varios espesores. | Soldaduras de alta calidad, confiables para aplicaciones estructurales. |

Uso industrial | Fabricación de tuberías, automoción, producción de alta velocidad. | Construcción, petróleo y gas, industrias que requieren precisión |

Advantages | Velocidad, eficiencia, uniones sin costuras | Soldaduras confiables y de precisión, integridad estructural |

Desventajas | Mayor consumo de energía, costos de instalación inicial. | Velocidad más lenta en comparación con HFW, limitada a costuras rectas |

Aplicaciones comunes | Tuberías, fabricación a gran escala. | Aplicaciones estructurales, tuberías que requieren precisión. |

Preguntas frecuentes (FAQ)

P: ¿Cuáles son las principales ventajas de los REG sobre los HFW?

R: ERW es conocido por sus soldaduras precisas y su idoneidad para aplicaciones de costura recta, ofreciendo una calidad y confiabilidad de soldadura excepcionales.

P: ¿Cuándo se debe elegir HFW en lugar de REG?

R: Se prefiere HFW para proyectos que requieren velocidades de soldadura rápidas y alta eficiencia de producción, lo que lo hace ideal para industrias con cronogramas de producción ajustados.

P: ¿En qué se diferencian los REG y los HFW en términos de consumo de energía?

R: Los ERW normalmente consumen menos energía en comparación con los HFW debido a que dependen del calentamiento por resistencia en lugar de las corrientes de alta frecuencia.

Conclusión

Comprender los matices entre la soldadura por alta frecuencia (HFW) y la soldadura por resistencia eléctrica (ERW) es fundamental para los profesionales del sector de fabricación de tubos de acero. Cada método aporta distintas ventajas: ERW ofrece precisión y confiabilidad, mientras que HFW proporciona velocidad y eficiencia. Al elegir la técnica de soldadura adecuada según los requisitos del proyecto, los fabricantes pueden optimizar los procesos de producción y lograr una calidad de soldadura superior en la fabricación de tubos de acero.

productos

- Molino de tubos FFX ERW de 457 mm

- Molino de tubos de 34 mm * 6,5 mm

- Molino de tubos con sistema de cambio rápido de rodillos

- Molino de tubo cuadrado de formación directa de gran diámetro

- Molino de tubos TD 38 (OD 12-38 mm)

- Molino de tubos TD 50 (OD 25-63 mm)

- Molino de tubos TD 76 (OD 32-89 mm)

- Molino de tubos TD 114 (OD 42-119 mm)

- Molino de tubos TD 127 (OD 42-127 mm)

- Molino de tubo TD 219 (OD 89-219 mm)

- Molino de tubo TD 273 (OD 114-273 mm)

- Molino de tubo TD 325 (OD 127-325 mm)

- Línea de corte longitudinal

- Línea de corte a medida

- Máquina formadora de rollos en frío

Productos relacionados